Lập trình PLC (Programmable Logic Controller) là một trong những kỹ năng cốt lõi trong lĩnh vực điều khiển tự động và công nghiệp. Bài viết này Tân Phát sẽ giúp bạn hiểu rõ về lập trình PLC, các ngôn ngữ phổ biến, cách lựa chọn ngôn ngữ phù hợp và hướng dẫn chi tiết các bước lập trình cơ bản.

Lập trình PLC là gì?

Lập trình PLC (Programmable Logic Controller) là quá trình xây dựng một tập hợp các lệnh logic nhằm điều khiển hoạt động của các thiết bị và quy trình công nghiệp thông qua một bộ điều khiển chuyên dụng – PLC. Đây là một công đoạn quan trọng trong lĩnh vực tự động hóa, giúp hệ thống máy móc có thể vận hành một cách chính xác, liên tục và ổn định mà không cần sự can thiệp thủ công.

Về bản chất, PLC giống như “bộ não” của hệ thống điều khiển tự động – nơi tiếp nhận tín hiệu từ các thiết bị đầu vào như cảm biến, công tắc, sau đó xử lý thông tin dựa trên chương trình được lập trình sẵn, rồi gửi tín hiệu điều khiển tới các thiết bị đầu ra như động cơ, đèn, rơ le,… Quá trình này diễn ra lặp đi lặp lại với tốc độ cao và độ chính xác gần như tuyệt đối.

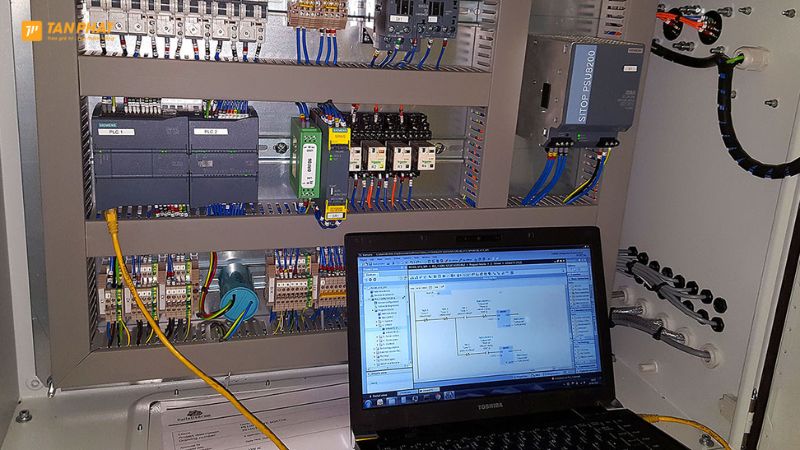

Người lập trình PLC sử dụng các phần mềm chuyên dụng để viết chương trình, có thể là bằng ngôn ngữ dạng văn bản hoặc sơ đồ hình ảnh. Tùy theo yêu cầu của hệ thống, lập trình viên sẽ thiết kế logic điều khiển phù hợp nhằm đảm bảo quá trình vận hành diễn ra hiệu quả và an toàn.

Không chỉ đơn thuần là viết mã điều khiển, lập trình PLC còn đòi hỏi sự hiểu biết sâu về hệ thống cơ điện, khả năng tư duy logic và phân tích tín hiệu. Đây chính là cầu nối giữa lý thuyết điều khiển và thực tiễn sản xuất.

Trong thực tế, PLC được ứng dụng rộng rãi trong nhiều lĩnh vực như: dây chuyền sản xuất tự động, điều khiển thang máy, hệ thống chiếu sáng thông minh, máy đóng gói, trạm bơm nước,… Nhờ vào khả năng lập trình linh hoạt và khả năng mở rộng cao, PLC trở thành công cụ không thể thiếu trong công nghiệp hiện đại.

Cấu tạo và nguyên lý hoạt động của lập trình PLC

Lập trình PLC không thể tách rời khỏi cấu tạo phần cứng và cách thức mà nó xử lý thông tin. Để hiểu rõ hơn về cách lập trình vận hành trong thực tế, chúng ta cần đi sâu vào cấu trúc bên trong và quy trình làm việc của thiết bị này.

Cấu tạo của PLC là gì?

Một PLC hiện đại được thiết kế dưới dạng mô-đun hoặc nguyên khối, nhưng về cơ bản, chúng luôn bao gồm những thành phần chính sau:

- CPU (Central Processing Unit) được coi là “bộ não” của PLC. Đây là nơi xử lý toàn bộ chương trình điều khiển đã được lập trình. CPU tiếp nhận dữ liệu đầu vào, thực thi các câu lệnh logic, và xuất tín hiệu điều khiển đầu ra. Nó cũng quản lý các chức năng hệ thống như kiểm tra lỗi, giám sát thời gian thực và giao tiếp với các thiết bị ngoại vi.

- Bộ nhớ – nơi lưu trữ chương trình điều khiển cũng như các dữ liệu cần thiết trong quá trình hoạt động. Bộ nhớ trong PLC thường được chia thành nhiều vùng: bộ nhớ chương trình, bộ nhớ dữ liệu, bộ nhớ hệ thống và bộ nhớ sao lưu. Điều này cho phép PLC ghi nhớ cả logic điều khiển và các thông tin tạm thời, kể cả khi bị mất điện.

- Cổng I/O (Input/Output) là thành phần giúp PLC giao tiếp với môi trường bên ngoài. Các cổng đầu vào tiếp nhận tín hiệu từ cảm biến, công tắc, nút nhấn… Trong khi đó, cổng đầu ra sẽ gửi tín hiệu điều khiển đến thiết bị như rơ-le, động cơ, đèn báo, v.v. I/O có thể là tín hiệu số (digital) hoặc tín hiệu tương tự (analog), tùy vào yêu cầu ứng dụng.

Bên cạnh đó, lập trình PLC còn được trang bị các giao diện truyền thông như RS-232, RS-485, Ethernet, hoặc các chuẩn công nghiệp như Profibus, CANopen, EtherCAT… Những giao tiếp này cho phép PLC trao đổi dữ liệu với máy tính, HMI, các PLC khác, hoặc kết nối vào hệ thống SCADA. Ngoài ra, PLC cũng có thể được mở rộng bằng các module ngoại vi như module I/O bổ sung, module analog, bộ đếm tốc độ cao, hoặc module truyền thông mở rộng… Điều này mang lại tính linh hoạt và khả năng thích ứng cao với quy mô hệ thống.

Nguyên lý hoạt động của Lập trình PLC là gì?

Dù sở hữu cấu tạo phức tạp, nhưng nguyên lý hoạt động của lập trình PLC lại khá đơn giản và lặp lại theo một chu trình khép kín – gọi là vòng quét (Scan Cycle). Chu trình này diễn ra liên tục với tốc độ rất cao (thường chỉ mất vài mili giây) và gồm 4 bước chính.

- Đọc tín hiệu đầu vào (Scan Input): PLC lấy dữ liệu từ các thiết bị đầu vào.

- Xử lý chương trình (Execute Program): CPU thực hiện logic theo thứ tự từ trên xuống.

- Cập nhật đầu ra (Update Output): Gửi tín hiệu điều khiển tới các thiết bị đầu ra.

- Chu kỳ lặp lại: Quá trình này diễn ra liên tục với tốc độ rất nhanh (thường dưới 1 ms).

Các loại ngôn ngữ lập trình PLC phổ biến

Trong lập trình PLC, việc lựa chọn ngôn ngữ lập trình phụ thuộc vào nhiều yếu tố như hãng sản xuất PLC, dòng thiết bị cụ thể và mức độ phức tạp của ứng dụng. Dù vậy, theo tiêu chuẩn quốc tế IEC 61131-3, có 5 ngôn ngữ lập trình phổ biến được sử dụng rộng rãi nhất, bao gồm:

Ladder Diagram (LAD) – Ngôn ngữ sơ đồ thang

Ladder Diagram (LAD) là một trong những ngôn ngữ lập trình PLC cổ điển và phổ biến nhất trong thế giới PLC, đặc biệt được ưa chuộng bởi các kỹ sư điện. LAD được thiết kế dựa trên nguyên tắc mô phỏng mạch điện relay truyền thống, với các đường dọc biểu thị nguồn điện và các đường ngang thể hiện điều kiện điều khiển. Mỗi “bậc thang” trong LAD tượng trưng cho một dòng lệnh logic.

Ưu điểm nổi bật của LAD là tính trực quan và dễ hiểu, đặc biệt đối với những người có nền tảng kỹ thuật điện. Người lập trình có thể dễ dàng nhận biết và xây dựng các điều kiện bật/tắt thiết bị, logic AND/OR, bộ đếm, định thời… thông qua các ký hiệu đồ họa. LAD được sử dụng rộng rãi trong điều khiển các hệ thống công nghiệp đơn giản như dây chuyền sản xuất, hệ thống chiếu sáng, hệ thống bơm nước…

Function Block Diagram (FBD) – Sơ đồ khối chức năng

Function Block Diagram (FBD) là ngôn ngữ lập trình PLC đồ họa được xây dựng dựa trên các khối chức năng (function blocks) – mỗi khối đại diện cho một phép toán hoặc một chức năng điều khiển cụ thể như bộ định thời, bộ đếm, các phép toán logic hoặc toán học. Các khối này kết nối với nhau qua các đầu vào/đầu ra để tạo thành chuỗi điều khiển logic hoàn chỉnh.

FBD đặc biệt phù hợp với các ứng dụng phức tạp cần tính modular hóa và tái sử dụng cao. Lập trình viên có thể dễ dàng tạo các khối chức năng riêng biệt, kiểm thử độc lập rồi tích hợp vào chương trình chính. Đây là ngôn ngữ lý tưởng cho hệ thống tự động hóa quy mô lớn như dây chuyền lắp ráp, hệ thống HVAC hoặc trạm xử lý nước thải.

Structured Text (ST) – Ngôn ngữ văn bản có cấu trúc

Structured Text (ST) là ngôn ngữ lập trình PLC dạng văn bản, có cú pháp tương tự các ngôn ngữ lập trình cấp cao như Pascal hoặc C. Đây là ngôn ngữ mạnh mẽ, cho phép người lập trình sử dụng các biểu thức điều kiện, vòng lặp, hàm và cấu trúc điều khiển như IF-THEN-ELSE, WHILE, FOR… để xây dựng logic phức tạp.

ST thường được sử dụng trong các ứng dụng yêu cầu tính toán cao, thuật toán phức tạp hoặc cần xử lý chuỗi dữ liệu như hệ thống điều khiển PID, hệ thống đo lường và giám sát từ xa. Ngoài ra, do cú pháp gần gũi với lập trình máy tính, ST là lựa chọn ưa thích của các kỹ sư phần mềm khi làm việc với PLC. Tuy nhiên, nhược điểm của ST là khó đọc đối với những người không quen với lập trình văn bản.

Sequential Function Chart (SFC) – Biểu đồ chức năng tuần tự

Sequential Function Chart (SFC) là ngôn ngữ lập trình PLC theo dạng sơ đồ trạng thái, rất phù hợp để mô tả các quy trình điều khiển theo trình tự nhiều bước. Một chương trình SFC bao gồm các bước (steps), trạng thái (states) và điều kiện chuyển tiếp (transitions). Mỗi bước có thể gắn với một hành động cụ thể, và các điều kiện sẽ xác định khi nào chương trình được chuyển từ bước này sang bước khác.

SFC mang lại khả năng trực quan hóa luồng công việc, rất phù hợp với các ứng dụng như điều khiển robot, quy trình sản xuất tuần tự, dây chuyền lắp ráp tự động… Với khả năng mô tả quy trình phức tạp bằng biểu đồ logic, SFC giúp dễ dàng theo dõi và bảo trì hệ thống hơn so với các ngôn ngữ truyền thống.

Instruction List (IL) – Danh sách lệnh

Instruction List (IL) là ngôn ngữ lập trình PLC dạng dòng lệnh tương tự như hợp ngữ, trong đó mỗi dòng lệnh đại diện cho một thao tác cụ thể: tải dữ liệu, so sánh, nhảy đến dòng lệnh khác, v.v. IL có cú pháp ngắn gọn, đơn giản và gần với phần cứng – phù hợp với những người đã quen với ngôn ngữ lập trình ở cấp thấp.

Làm sao chọn được ngôn ngữ lập trình PLC phù hợp?

Vệc lựa chọn ngôn ngữ lập trình PLC phù hợp đóng vai trò quan trọng trong quá trình xây dựng và vận hành hệ thống tự động hóa. Để lựa chọn chính xác, bạn cần cân nhắc nhiều yếu tố như mục đích sử dụng, độ phức tạp của hệ thống, kinh nghiệm lập trình và khả năng hỗ trợ từ nhà sản xuất PLC.

- Xác định rõ mục đích sử dụng: PLC trong hệ thống của mình là gì, Ví dụ, nếu PLC được dùng để điều khiển một quy trình sản xuất tuần tự, ngôn ngữ SFC (Sequential Function Chart) sẽ giúp biểu diễn quá trình điều khiển rõ ràng và trực quan hơn.

- Quy mô và độ phức tạp của hệ thống: Với những hệ thống nhỏ, yêu cầu điều khiển đơn giản, các ngôn ngữ cấp thấp như LAD hay FBD (Function Block Diagram) sẽ đáp ứng tốt và dễ triển khai. Ngược lại, trong các hệ thống lớn, có nhiều phép toán, xử lý tín hiệu phức tạp hoặc có sự tương tác đa tầng, các ngôn ngữ cấp cao như Structured Text (ST) hoặc ngôn ngữ lập trình dạng text tương tự C/C++ sẽ mang lại hiệu quả tốt hơn.

- Kinh nghiệm của lập trình viên: là yếu tố ảnh hưởng đến việc chọn ngôn ngữ. Nếu bạn là người có nền tảng về điện công nghiệp hoặc đã quen làm việc với sơ đồ mạch rơ-le, Ladder Diagram sẽ rất trực quan và dễ hiểu.

- Yếu tố chi phí: Mỗi ngôn ngữ lập trình có thể yêu cầu phần mềm lập trình khác nhau, đôi khi đi kèm chi phí bản quyền hoặc đào tạo. Hãy cân nhắc kỹ về hiệu quả đầu tư, đặc biệt trong các dự án quy mô lớn hoặc có yêu cầu bảo trì dài hạn.

Bên cạnh đó, cần lưu ý rằng không phải PLC nào cũng hỗ trợ đầy đủ các ngôn ngữ. Một số dòng PLC chỉ hỗ trợ một hoặc hai ngôn ngữ nhất định, vì vậy bạn nên tham khảo tài liệu kỹ thuật hoặc thông tin từ nhà sản xuất để đảm bảo chọn đúng loại PLC và ngôn ngữ phù hợp. Ngoài ra, khả năng hỗ trợ kỹ thuật, tài liệu hướng dẫn, cộng đồng người dùng cũng là lợi thế khi chọn lựa.

8 bước lập trình PLC cơ bản

Dưới đây là quy trình cơ bản để lập trình một hệ thống điều khiển bằng PLC:

Bước 1. Xác định yêu cầu điều khiển: Đầu tiên, bạn cần hiểu rõ mục tiêu và chức năng của hệ thống muốn điều khiển, bao gồm quy trình hoạt động và các yêu cầu an toàn.

Bước 2. Phân tích tín hiệu đầu vào/đầu ra: Liệt kê tất cả các cảm biến, công tắc, động cơ, van và loại tín hiệu (số hoặc analog) để chuẩn bị cho việc lựa chọn thiết bị và lập trình.

Bước 3. Chọn loại PLC và module phù hợp: Dựa vào số lượng và loại tín hiệu, chọn dòng PLC và các module mở rộng đáp ứng được nhu cầu điều khiển của hệ thống.

Bước 4. Thiết kế sơ đồ điều khiển: Lập sơ đồ lưu đồ hoặc sơ đồ thang để hình dung trình tự và logic hoạt động của hệ thống trước khi viết chương trình.

Bước 5. Lập trình trên phần mềm PLC: Sử dụng phần mềm phù hợp để viết chương trình điều khiển, cấu hình phần cứng và tổ chức logic theo ngôn ngữ lập trình PLC.

Bước 6. Mô phỏng và kiểm thử chương trình: Kiểm tra và chạy thử chương trình trên môi trường mô phỏng để đảm bảo logic hoạt động chính xác trước khi tải vào PLC thật.

Bước 7. Tải chương trình vào PLC: Kết nối và tải chương trình vào PLC qua cáp hoặc mạng, sau đó chuyển PLC sang chế độ vận hành để thử nghiệm thực tế

Bước 8. Vận hành và giám sát thực tế: Theo dõi hệ thống khi chạy thực tế, kiểm tra các tín hiệu và điều chỉnh chương trình nếu cần để đảm bảo hoạt động ổn định và hiệu quả.

Tham khảo thêm:

- Phần mềm ERP là gì? Lợi ích & cách tối ưu ERP cho doanh nghiệp

- IOT là gì? Những điều cần biết về Internet of Things

Vai trò của PLC trong hệ thống tự động hóa

PLC là trung tâm điều khiển không thể thiếu trong bất kỳ dây chuyền sản xuất tự động nào. Với khả năng lập trình linh hoạt, chịu được môi trường công nghiệp khắc nghiệt, lập trình PLC giúp:

- PLC là bộ não điều khiển trung tâm, giúp lập trình và quản lý các quy trình sản xuất một cách linh hoạt và chính xác.

- Khả năng hoạt động ổn định trong môi trường công nghiệp khắc nghiệt như nhiệt độ cao, bụi bẩn và rung động.

- Tự động hóa toàn bộ quy trình, giảm thiểu sự can thiệp của con người, từ đó nâng cao năng suất và giảm sai sót.

- Giúp tiết kiệm chi phí vận hành dài hạn nhờ giảm nhu cầu nhân công, tiết kiệm điện năng và giảm thời gian ngừng máy.

- Hỗ trợ dễ dàng bảo trì, nâng cấp và mở rộng hệ thống thông qua việc thay đổi hoặc bổ sung chương trình mà không cần thay đổi phần cứng nhiều.

- Tích hợp khả năng truyền thông mạng, kết nối IoT và SCADA, cho phép giám sát và điều khiển từ xa, nâng cao hiệu quả quản lý nhà máy.

Kết luận

Lập trình PLC không chỉ là kỹ năng then chốt trong lĩnh vực kỹ thuật điều khiển mà còn là bước đệm quan trọng để tiến vào kỷ nguyên tự động hóa và công nghiệp 4.0. Việc nắm vững quy trình lập trình, hiểu rõ nguyên lý hoạt động và chọn đúng ngôn ngữ lập trình phù hợp sẽ giúp bạn dễ dàng làm chủ các hệ thống công nghiệp hiện đại. Truy cập ngay danh mục Blog chia sẻ kinh nghiệm để cập nhập thêm nhiều tin tức công nghệ mới nhất nhé